Dlaczego Niemcy hamują, a koszty nie są jedynym problemem

Niemiecka branża, odpowiadająca dotychczas za około jedną trzecią całej produkcji samochodów w Unii Europejskiej, traci właśnie znaczną część swojej tradycyjnej przewagi. Raporty stowarzyszenia VDA pokazują, że w ubiegłym roku tamtejsze zakłady wyprodukowały o blisko 15 % mniej aut niż w 2019, a sieć dostawców skurczyła się o kilkanaście tysięcy etatów. Choć wysokie płace i ceny energii są istotnym obciążeniem, największym wyzwaniem okazuje się tempo przejścia od silników spalinowych do napędów elektrycznych. Linie montażowe zbudowane dekady temu pod produkcję jednostek benzynowych i Diesla trudno przystosować do modułów baterii czy silników synchronicznych. W konsekwencji globalne koncerny zamykają lub wygaszają fabryki — przykładem jest planowane zamknięcie zakładu w Saarlouis, które może kosztować pracę ponad 4 000 osób, czy redukcje w centrach badawczo-rozwojowych Boscha i Continental.

Polska wyrasta na zaplecze europejskiej elektromobilności

Z perspektywy międzynarodowych inwestorów Polska łączy kilka atutów: wykwalifikowaną kadrę, koszty pracy wciąż niższe niż na zachodzie kontynentu, rosnącą sieć autostrad oraz pakiety ulg w ramach Katowickiej i Legnickiej Specjalnej Strefy Ekonomicznej. Dzięki temu kraj przyciągnął już projekty o wartości przekraczającej 15 mld euro związane z produkcją akumulatorów i komponentów do EV. Gigafabryka LG Energy Solution koło Wrocławia, rozbudowywana obecnie do mocy 115 GWh rocznie, stała się największym zakładem wytwarzającym ogniwa litowo-jonowe w Europie. Mercedes uruchamia w Jaworze montaż elektrycznego vana eSprinter, natomiast Volkswagen rozbudowuje swoje centrum w Poznaniu, aby wprowadzić platformę MEB – Small przeznaczoną dla miejskich aut zasięgu do 400 km. Według analiz agencji fDi Markets Polska już drugi rok z rzędu przewodzi rankingowi nowych projektów green-field w motoryzacji wśród państw UE.

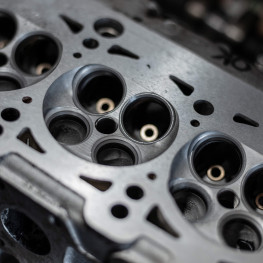

Nowy zakład w Brzegu: ogniwo w łańcuchu dostaw baterii

Inwestycja Posco w Brzegu to ponad 300 mln euro nakładów kapitałowych i zapowiedź 1 800 miejsc pracy do końca dekady. Zakład będzie produkował głównie elementy systemów zarządzania termicznego oraz blaszki biegunowe (battery tabs) niezbędne w akumulatorach litowo-jonowych o dużej gęstości energii. Posco planuje dostarczać komponenty do marek należących do Hyundai Motor Group, ale także do Volkswagena, Mercedesa i Tesli, które zawarły z Koreańczykami wieloletnie kontrakty. Ważnym argumentem była logistyka: z Brzegu w ciągu jednej doby można dowieźć podzespoły do gigafabryk w Niemczech, Czechach i na Węgrzech, redukując koszt transportu i ślad węglowy w stosunku do wysyłek z Azji.

Szersze konsekwencje dla rynku pracy i łańcucha wartości

Elektromobilność wymaga nowych kompetencji, od technologii powłok litowo-żelazowych po zarządzanie software’em w pojeździe. Politechniki we Wrocławiu, Gliwicach i Poznaniu uruchomiły już specjalizacje poświęcone chemii baterii, a resort rozwoju zapowiada programy reskillingu dla inżynierów sektora ICE. Jednocześnie, zgodnie z wyliczeniami Europejskiego Banku Inwestycyjnego, każde bezpośrednie miejsce pracy w gigafabryce przekłada się na od dwóch do czterech etatów w kooperujących firmach – począwszy od producentów folii miedzianej po recyklerów metali rzadkich. W rezultacie region opolski, dotąd kojarzony głównie z rolnictwem i cementowniami, może przekształcić się w kluczowy węzeł europejskiego łańcucha dostaw baterii.

Wyzwania, które wciąż trzeba rozwiązać

Aby utrzymać momentum, Polska musi zadbać o stabilne dostawy zielonej energii. Według Międzynarodowej Agencji Energetycznej produkcja ogniw litowo-jonowych jest energochłonna: 1 kWh pojemności akumulatora wymaga 60–80 kWh energii elektrycznej. Operatorzy gigafabryk coraz częściej warunkują inwestycje możliwością zakupu energii pochodzącej w całości z OZE, co zwiększa presję na rozwój farm wiatrowych na Bałtyku oraz rozbudowę sieci przesyłowych. Kolejną barierą pozostaje dostępność surowców. Komisja Europejska przewiduje, że do 2030 zapotrzebowanie Unii na lit wzrośnie czternastokrotnie; w Brzegu część tych potrzeb ma być zaspokajana recyklingiem katod wykonywanym na miejscu, jednak pełne uniezależnienie się od importu z Australii czy Chile wciąż jest odległe. Mimo tych trudności analitycy BloombergNEF oceniają, że w ciągu najbliższych pięciu lat Polska może podwoić udział w europejskiej produkcji komponentów EV, jeśli utrzyma obecne tempo inwestycji i regulacyjne otoczenie.