Według danych stowarzyszenia ACEA po europejskich drogach jeździ ponad 700 000 autobusów, z czego zaledwie kilka procent korzysta z napędu zeroemisyjnego. W samej Republice Federalnej liczba pojazdów przekracza 86 000. Niemiecka firma z Turyngii pokazuje, że droga do ograniczenia emisji CO₂ nie musi prowadzić wyłącznie przez zakup nowych maszyn: wystarczy dać drugie życie flotom z silnikami wysokoprężnymi, zastępując je nowoczesnym układem elektrycznym.

Kluczowe fakty

- Konwersja kosztuje średnio jedną trzecią ceny fabrycznie nowego e-autobusu, a przy dotacjach federalnych nawet jedną szóstą.

- Zmodyfikowany pojazd przejeżdża do 500 km na jednym ładowaniu i odzyskuje energię podczas zjazdów dzięki rekuperacji.

- Cały proces trwa około ośmiu tygodni, podczas których wymieniany jest silnik, zbiornik paliwa i skrzynia biegów.

- Oprogramowanie integrujące układ elektryczny z systemami ABS czy wspomaganiem stanowi ponad połowę prac inżynieryjnych.

- Według wyliczeń operatorów miejskich, użytkowanie przerobionego autobusu obniża koszty eksploatacji o 30–40 % w porównaniu z dieslem.

Rosnąca presja regulacyjna i rachunek ekonomiczny

Unijna dyrektywa Clean Vehicles nakłada na samorządy obowiązek sukcesywnego zwiększania udziału bezemisyjnych pojazdów w transporcie publicznym. Dla wielu miast to poważne wyzwanie budżetowe: nowy elektryczny autobus potrafi kosztować nawet 500 000 euro. Retrofitting staje się więc logiczną alternatywą – szczególnie tam, gdzie nadwozia i układ jezdny są w dobrym stanie technicznym. Operatorzy podkreślają, że niższy całkowity koszt posiadania (TCO) wynika nie tylko z mniejszej ceny zakupu, lecz także z tańszego „paliwa” i uproszczonej konserwacji, pozbawionej filtrów DPF czy wymiany oleju silnikowego.

Efekt środowiskowy jest równie wymierny. Międzynarodowa Agencja Energetyczna szacuje, że w cyklu życia autobus elektryczny emituje nawet o 70 % mniej CO₂ niż diesel, jeśli energia pochodzi ze zrównoważonego miksu. Gdy zamiast produkować nowe pojazdy zachowujemy istniejące karoserie i podzespoły, dodatkowo zmniejszamy ślad węglowy związany z wydobyciem surowców i wytopem stali.

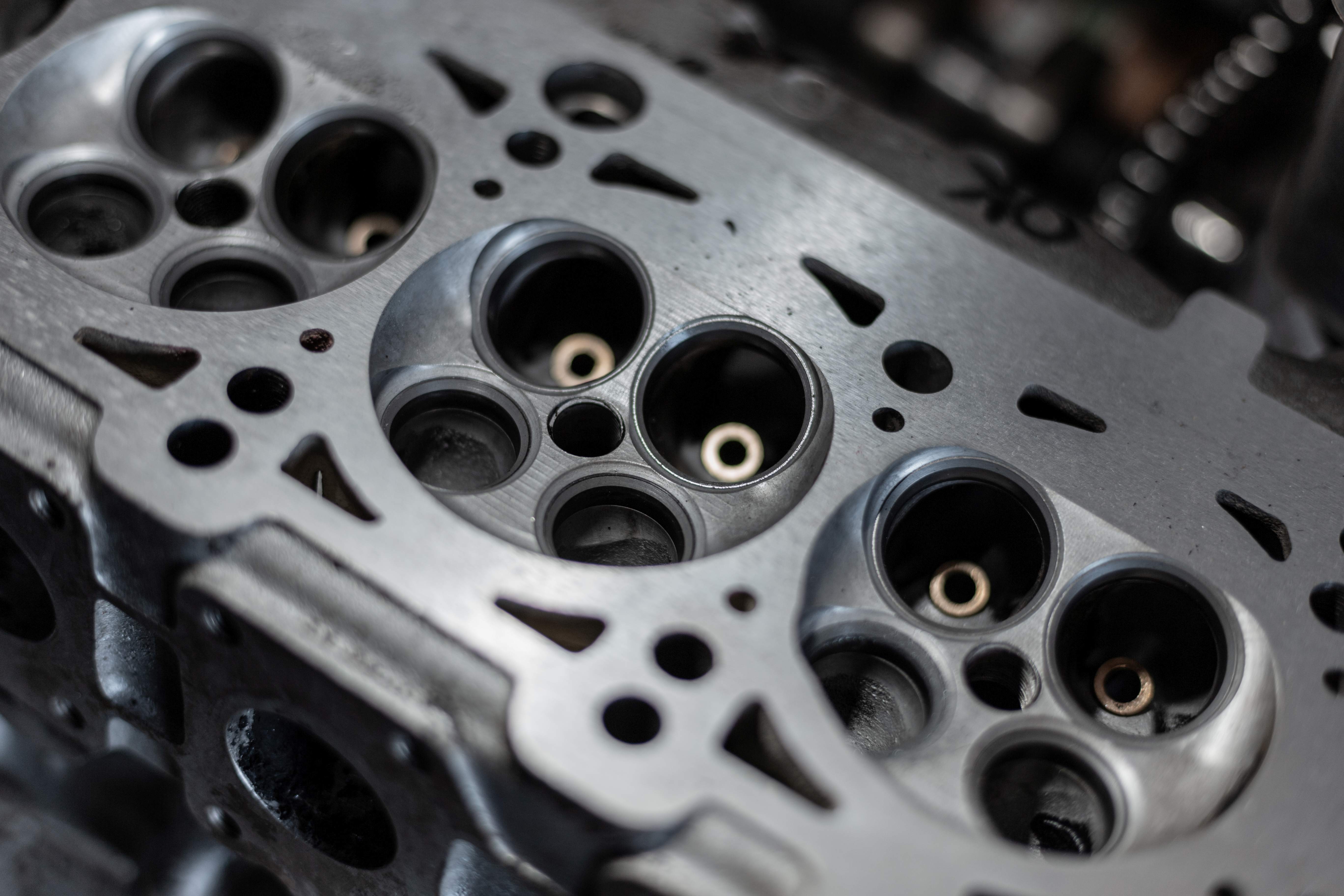

Konwersja krok po kroku – mechaniczna prostota, cyfrowe wyzwania

Inżynierowie zaczynają od demontażu zespołu napędowego: silnika, skrzyni biegów, układu wydechowego i zbiornika paliwa. W ich miejsce trafia silnik elektryczny o mocy około 250 kW, montowany bezpośrednio na osi lub w komorze silnika. Akumulatory litowo-jonowe umieszczane są w przestrzeni po zbiorniku paliwa oraz na dachu, gdzie lepsza cyrkulacja powietrza ułatwia chłodzenie.

Kluczem do sukcesu jest jednak software. Sterownik napędu musi „dogadać się” z układami hamulcowymi, układem klimatyzacji i deską rozdzielczą zaprojektowaną pierwotnie pod silnik wysokoprężny. Firma z Erfurtu opracowała własną warstwę integracyjną, która tłumaczy sygnały CAN-bus starej elektroniki na język nowego zespołu trakcyjnego. Jak mówi główny inżynier projektu, połowę czasu konwersji pochłania tworzenie i testowanie tego oprogramowania.

Sam montaż mechaniczny porównywany jest do składania mebli: każdy moduł ma określone miejsce, a przewody są oznaczone kolorami. Dzięki standardyzacji komponentów warsztat może przerabiać równolegle kilka pojazdów, co skraca kolejkę oczekujących klientów.

Od pomysłu do linii produkcyjnej – sylwetka założyciela

Za przedsięwzięciem stoi inżynier specjalizujący się wcześniej w układach napędowych klasy premium. Już w 2007 roku, podczas prezentacji pierwszego bateriowego pojazdu amerykańskiego start-upu, uświadomił sobie, że przyszłość należy do elektromobilności. „Nie możemy zutylizować 1,6 miliarda jeżdżących dziś pojazdów – musimy nauczyć się je modernizować” – podkreśla w rozmowach branżowych. Własną firmę otworzył pięć lat temu, zaczynając od pojedynczych miejskich autobusów, a dziś zatrudnia ponad 120 osób i planuje przenieść produkcję do nowej hali, która podwoi moce przerobowe.

Największym sprawdzianem okazał się autokar dalekobieżny, wymagający większej baterii i bardziej zaawansowanego zarządzania temperaturą ogniw. Podczas testów alpejskich pojazd przejechał 500 km bez ładowania, odzyskując do 15 % energii na stromych zjazdach. Ten wynik otworzył firmie drzwi do współpracy z operatorami turystycznymi, którzy dotychczas sceptycznie patrzyli na zasięg e-napędu.

Nowe życie starych pojazdów i co dalej

Retrofitting nie ogranicza się do autobusów miejskich. Na linie turystyczne powrócił piętrowy pojazd z lat 70., a równolegle trwają prace nad przystosowaniem samochodów dostawczych i śmieciarek. Trend nabiera rozpędu również poza Europą: w Stanach Zjednoczonych koncerny logistyczne przerabiają ciężarówki klasy 6, a w Ameryce Południowej działa program wspierający elektryfikację używanych autobusów w ramach inicjatywy ZEBRA.

Zapotrzebowanie będzie rosło, bo badania BloombergNEF wskazują, że do 2030 r. aż połowa miejskich autobusów na świecie powinna być zelektryfikowana, jeśli chcemy osiągnąć cele klimatyczne. Przy ograniczonych mocach produkcyjnych fabryk, modernizacja istniejących pojazdów wydaje się nie tylko ekonomicznie uzasadniona, lecz wręcz konieczna. Czy retrofit stanie się standardowym etapem cyklu życia pojazdu ciężkiego? Coraz więcej samorządów odpowiada twierdząco, wpisując modernizację flot do długoterminowych planów rozwoju transportu publicznego.