Elektryfikacja ciągników nabiera tempa: jak Bosch i ZF wytyczają nowe standardy w rolnictwie

Rolnictwo, odpowiadające za znaczną część globalnego zużycia paliw kopalnych, trafia właśnie na skrzyżowanie transformacji energetycznej. Postęp w technologii napędów wysokiego napięcia, wydajniejszych falowników oraz taniejących akumulatorów sprawił, że maszyny polowe zaczynają podążać ścieżką, którą kilka lat temu wybrała branża samochodowa. Dwa niemieckie koncerny – Bosch i ZF – prezentują rozwiązania, które mogą diametralnie zmienić koszty pracy gospodarstw i ograniczyć emisję gazów cieplarnianych.

Bosch: modułowy SMG230 – recepta na elektryfikację istniejących platform

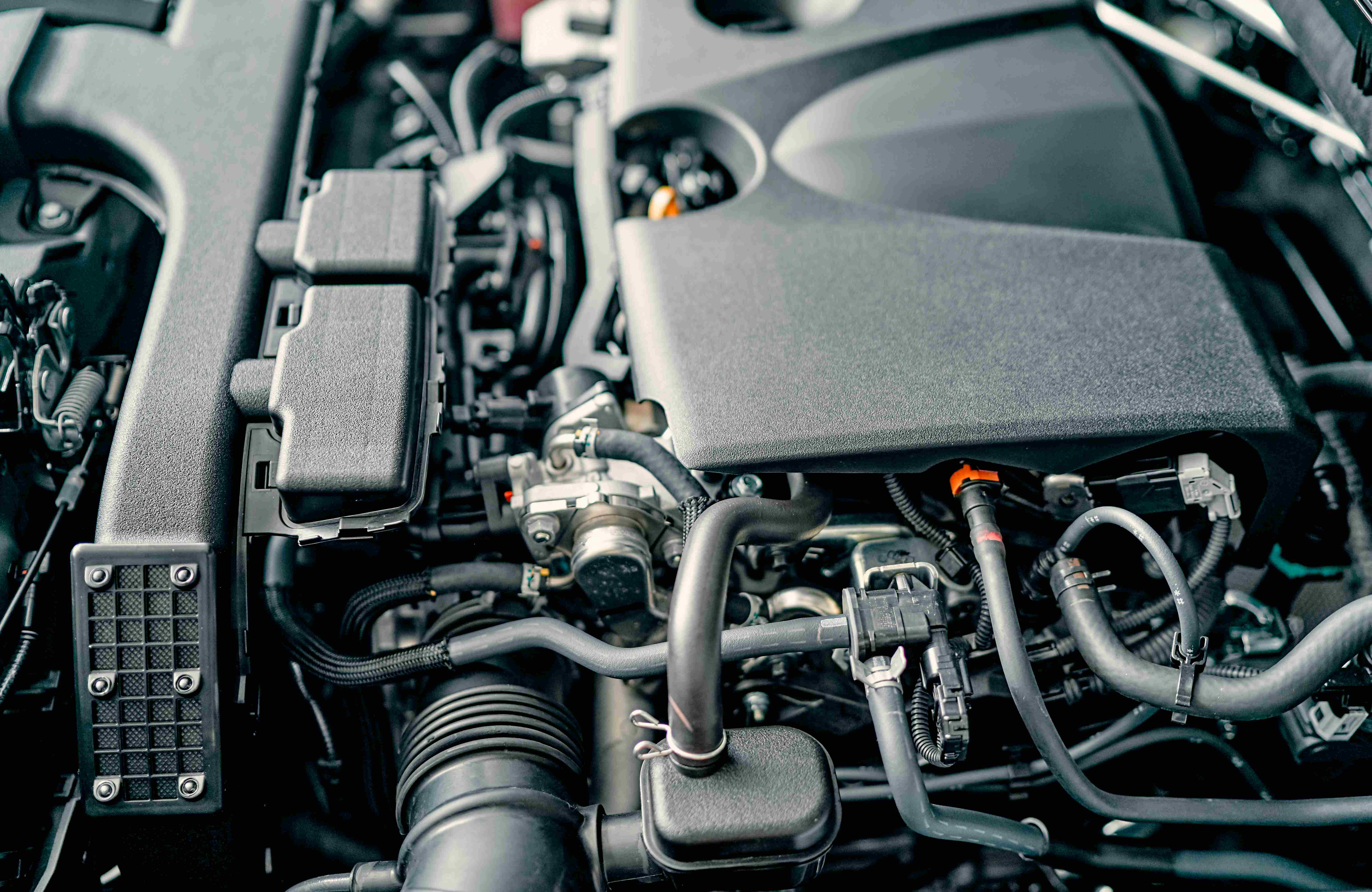

Sercem rolniczego portfolio Boscha jest silnik SMG230, zbudowany w architekturze 800 V i przystosowany do napięć od 400 V do 850 V. Jednostka osiąga 188 kW (256 KM) oraz 550 Nm i, co kluczowe, zachowuje wymiary zbliżone do typowego silnika diesla o podobnej mocy. Dzięki temu można ją montować w ładowarkach, małych ciągnikach czy kombajnach bez głębokiej ingerencji w ramę pojazdu. Falownik oparty na tranzystorach z węglika krzemu pracuje z sprawnością przekraczającą 99 %, minimalizując straty cieplne i umożliwiając zastosowanie mniejszych, lżejszych akumulatorów. SMG230 współpracuje z przekładniami hydrostatycznymi i mechanicznymi Bosch Rexroth, dlatego producent oferuje kompletny pakiet retrofitowy: od silnika, przez elektronikę, po oprogramowanie bezpieczeństwa zgodne z normą ISO 25119.

ZF eTerradrive – ciągnik wymyślony od nowa pod napęd elektryczny

Inną filozofię obrało ZF, konstruując eTerradrive jako zintegrowany węzeł mocy łączący napęd jazdy, układ hydrauliczny i tylny podnośnik. Dwa synchroniczne silniki chłodzone olejem dostarczają 60–100 kW każdy, a planetarna skrzynia rozdziela moment na koła, umożliwiając płynną regulację prędkości bez klasycznej skrzyni biegów. Kompaktowa obudowa zwalnia miejsce między osiami na zestaw akumulatorów lub przyszłe moduły ogniw paliwowych. Jednostka sterująca eDCU harmonizuje pracę napędu, zarządza rekuperacją podczas zjazdów i spełnia surowe wymagania szczelności IP6K9K, gwarantując odporność na błoto i mycie wysokociśnieniowe. W praktyce oznacza to ciągnik cichszy o kilkanaście decybeli i pozbawiony typowych wibracji diesla, co poprawia komfort operatora i zmniejsza zmęczenie w długich cyklach prac polowych.

Magazynowanie energii i infrastruktura ładowania w gospodarstwie

Kluczowym elementem każdej maszyny elektrycznej jest akumulator. W sektorze rolniczym coraz częściej spotyka się chemie LFP (lit–żelazo–fosforan) i NMC (nikiel–mangan–kobalt) o gęstości 200–260 Wh/kg, pozwalające na 6–8 h pracy ciągnika o mocy ok. 100 kW. Rolnicy dysponujący biogazownią lub instalacją fotowoltaiczną mogą ładować akumulatory bezpośrednio z własnych źródeł, ograniczając koszty energii nawet o 70% w porównaniu z olejem napędowym. Rosnąca popularność mobilnych stacji ładowania (przyczep z zestawem baterii i falownikiem) umożliwia doładowanie maszyny w polu w przerwie technologicznej, bez konieczności powrotu do gospodarstwa.

Ekonomia i środowisko: całkowity koszt posiadania kontra diesel

Analizy European Agricultural Machinery Association wskazują, że ciągnik elektryczny klasy 100 kW osiąga punkt rentowności po 4–6 latach przy rocznym przebiegu 800–1000 h. Główne oszczędności wynikają z tańszego „paliwa” (1 kWh energii z PV kosztuje poniżej 0,25 zł) oraz rzadszych przeglądów – brak wymiany oleju silnikowego, filtrów cząstek stałych czy układu SCR. Dodatkowo zmniejszenie hałasu o około 15 dB pozwala wydłużyć dobowy czas pracy w pobliżu terenów zabudowanych. Z punktu widzenia klimatu, zastąpienie jednego dużego ciągnika spalinowego jednostką elektryczną redukuje emisję CO₂ o 40–50 t rocznie, co przy unijnym systemie handlu emisjami (EU ETS) nabiera rosnącej wartości finansowej.

Perspektywa regulacyjna i wsparcie publiczne

Od 2026 r. planowane są unijne dopłaty do elektryfikacji sprzętu rolniczego finansowane z Funduszu Modernizacji Rolnictwa, a niektóre państwa członkowskie (m.in. Francja i Dania) zaczęły już przyznawać premie inwestycyjne do 30 % wartości pojazdu bezemisyjnego. Jednocześnie normy emisji Stage V i proponowany Stage VI sukcesywnie podnoszą koszty nowych silników diesla, zwiększając atrakcyjność elektrycznych alternatyw. W Stanach Zjednoczonych ulga podatkowa Section 45W oraz program Rural Energy for America wspierają zakup elektrycznych maszyn, natomiast Indie przyznają preferencyjne kredyty i obniżoną stawkę GST na ciągniki z napędem akumulatorowym.

CZY WIESZ, ŻE…

• Najmocniejszy seryjny ciągnik akumulatorowy dostępny na rynku – Monarch MK-V – dysponuje mocą 75 kW i systemem autonomii poziomu 2.

• John Deere prowadzi testy architektury wysokiego napięcia 1000 V, która ma stać się standardem dla ciężkich maszyn powyżej 2030 r.

• Rolnictwo odpowiada za około 4% globalnego zużycia ropy; pełna elektryfikacja mogłaby zredukować emisję CO₂ nawet o 200 mln t rocznie.

• W Niemczech hałas generowany przez ciągniki jest drugą najczęstszą przyczyną skarg mieszkańców obszarów wiejskich – warianty elektryczne rozwiązują ten problem.

• W Indiach dzięki lokalnej produkcji ogniw LFP elektryczne traktory kosztują już mniej niż odpowiedniki wysokoprężne o tej samej mocy.